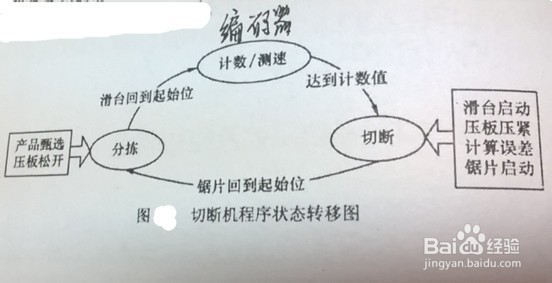

1、切断机结构、工艺流程和控制要求:① 工件紧靠测量褪谱璋条滚轮连续挤出,编码器与测量滚轮共轴旋转,脉冲传送至PLC计数并测速。② 达到预设计数值后,压紧气缸驱动切断压板下行,压紧工件,同时滑台电动机驱动滑台按照测定的速度(即工件挤出速度)向右运动。③ 工件被压紧后,记录此时的计数值,并与预设值比较计算误差,以调整预设值,计数器归零,同时切断气缸驱动锯片切断工件。④ 切断完成后,压紧气缸驱动切断压板上行,松开工件。⑤ 根据切断误差甄选产品。如果超差,则次品分拣气缸驱动次品推板,把产品推下传送带,如果长度合格,则次品分拣气缸不动作,产品随传送带传送到设备尾部收集整理,传送带一直运行。⑥ 换台电动机反转驱动工作滑台以最快速度回到起始位置。切断机结构和切断机程序状态转移图如图所示:

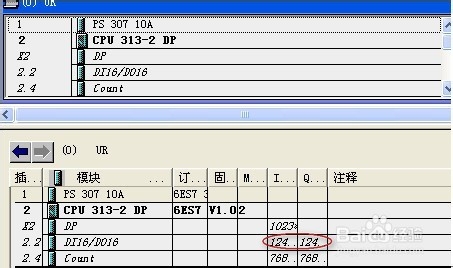

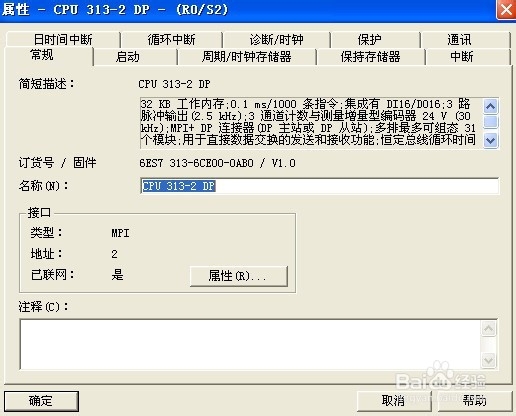

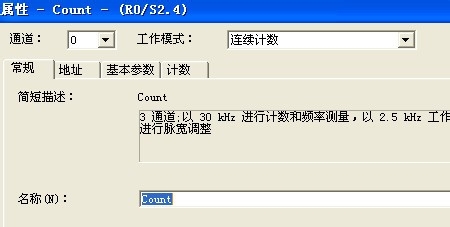

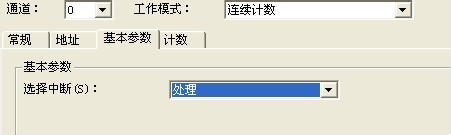

2、硬件组态:S7-300/400系列PLC有专门的计数模块FM350-1、FM350-2,紧凑型CP炽扃仄呦U模块31xC均集成专用于高速计数的DI点(C就是计数器)。CPU集成的高速计数模块不需要硬件组态关联背景数据块,功能也相对更强,故本例使用集成高速计数模块。启动SIMATIC管理器,建立新项目,进入硬件配置(HW Config);双击计数进入设置界面。计数器可以工作在计数、频率测量和脉冲宽度调制3中工作模式。

3、控制系统I/O分配表:注意地址的分配,这里输入和输出都是124~125。

4、封装SFB47的作业功能:SFB47的参数很多,大部分可以通过读写背景数据块直接操作,部分功能需要输入JOB_ID和JOB_VAL进行操作。鉴于JOB_ID不够直观,好的习惯是用FC封装不同作业,并扩展一些功能。就本例而言,需要输入预设值和计数清零。指定背景数据块DB47。增加FC1,命名为“输入预设值”。增加FC2,命名为“计数清零”。

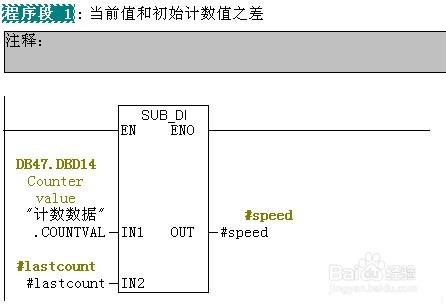

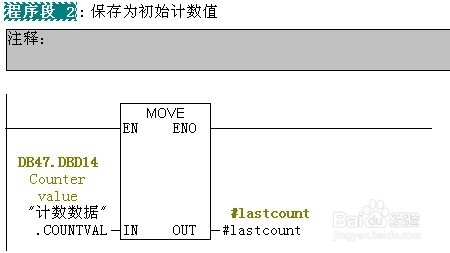

5、测速:使用循环中断OB35增加FB1,测速模块。该模块在循环中断中调用,计算循环时间间隔中产生的计数值,以此作为挤出速度。接口参数和程序如图所示:

6、增加循环中断组织块OB35,调用测速模块FB1。